倍耐力全新的模拟器最近在该公司位于米兰的研发部门投入使用,它将减少轮胎开发时间以及所需的物理原型数量,从而进一步增强这家意大利公司与世界知名汽车制造商之间的紧密合作关系。新的模拟器旨在加快研发周期和轮胎测试,减少交货时间,并加强与领先汽车制造商的牢固合作关系,这要归功于倍耐力与这些主要名贵和高档汽车生产商之间更敏捷的互动。

借助这种尖端技术,由于更快地评估了为不同汽车模型生产的虚拟原型,新轮胎在公路和赛车上的平均开发时间减少了 30%。新的模拟器使快速修改不同的开发参数成为可能,从而使倍耐力与全球汽车制造商之间更快地交换数字信息。

与传统的开发方法相比,该模拟器可以将制造商提供或内部生产的任何汽车的虚拟模型快速编程到系统中,而联合设计和开发工作也可以在制造商自己的模拟器上进行。这意味着轮胎开发的交货时间与目标汽车的交货时间保持了完美的一致性,从何可以匹配越来越多的新车型问世。

此外,使用仿真器最大化虚拟开发阶段意味着遵循倍耐力的可持续发展理念,减少了实际制造的物理原型的数量,从而为环境带来了好处。在一级方程式和其他赛车轮胎的设计和开发过程中,高级模拟已经使用了十多年。现在,这项技术与倍耐力研发部门的丰富经验相结合,也被用于公路轮胎。

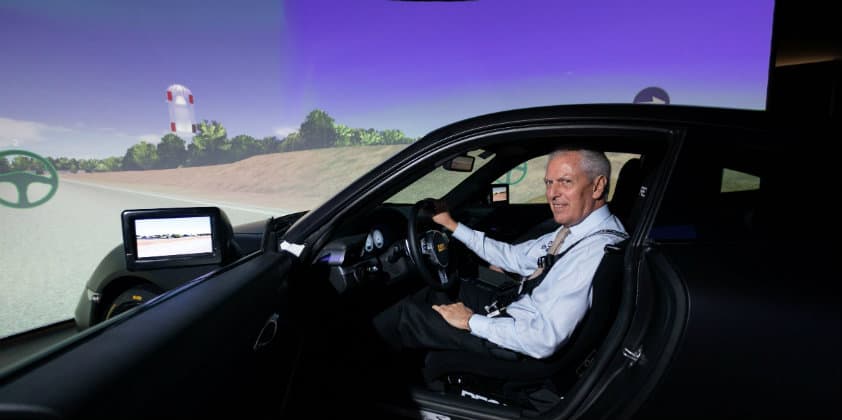

该模拟器由环绕式 210 度全景屏幕组成,直径为 7.5 米,可以从视觉上再现各种不同的驾驶条件,比如道路和赛道。该系统的核心是一辆配备了各种主动技术的静态汽车,可精确再现任何驾驶员在真实汽车中的感觉:通过座椅,方向盘,安全带和不同的振动器系统,精确地复制运动悬架和发动机。

整个过程由控制室协调,控制室可以对模拟器进行编程,以重现任何轮胎或汽车的不同技术规格。仔细记录结果,测量轮胎与 “道路” 之间的相互作用以及与轮胎性能有关的所有其他参数。然后可以将这些添加到测试 “驾驶员” 所感受到的主观印象中。